隨著國家環(huán)保法規(guī)的制定和人們環(huán)保意識的增強(qiáng)。傳統(tǒng)溶劑型涂料產(chǎn)品受到越來越多地限制。隨著水性涂料技術(shù)的成熟,低VOC的水性涂料越來越多的應(yīng)用到各個(gè)領(lǐng)域。工業(yè)漆的水性化已經(jīng)成為必然。本文主要介紹水性涂料檢測中如何采用正確的標(biāo)準(zhǔn)。因判定涂料品質(zhì)的重要手段,就是檢測中如何正確采用和執(zhí)行技術(shù)標(biāo)準(zhǔn)直接影響測定結(jié)果。我國涂料工業(yè)的技術(shù)標(biāo)準(zhǔn)是比較完備的。檢測方法標(biāo)準(zhǔn)幾乎涵蓋了涂料、涂膜及其使用性能,涂料檢測中正確采用和執(zhí)行這些技術(shù)標(biāo)準(zhǔn)不僅可以確保測試結(jié)果的唯一性,研發(fā)生產(chǎn)、使用提供正確有效的數(shù)據(jù),也會(huì)促進(jìn)涂料工業(yè)健康、規(guī)范地發(fā)展。

從20世紀(jì)80年代開始,國標(biāo)中檢測方法標(biāo)準(zhǔn)逐漸與國際接軌,涂料檢測方法標(biāo)準(zhǔn)經(jīng)1989年確認(rèn),原來的強(qiáng)制性標(biāo)準(zhǔn)普遍改為推薦性標(biāo)準(zhǔn),這為采標(biāo)保留了較大選擇空間。也為標(biāo)準(zhǔn)的貫徹執(zhí)行提出了更高的適應(yīng)性要求。在實(shí)踐活動(dòng)中,只有充分理解、認(rèn)真選擇和嚴(yán)格執(zhí)行標(biāo)準(zhǔn),才能發(fā)揮技術(shù)標(biāo)準(zhǔn)的規(guī)范作用、支撐作用、引導(dǎo)作用和監(jiān)督作用。下面以涂料檢測的幾個(gè)環(huán)節(jié)———采樣、漆膜制備、撩膜狀態(tài)調(diào)節(jié)、檢測等如何正確采標(biāo)和貫標(biāo)進(jìn)行一些探討。

1取樣

《GB3186—1982(1988)涂料產(chǎn)品取樣》是涂料檢測標(biāo)準(zhǔn)中為數(shù)不多的強(qiáng)制性標(biāo)準(zhǔn)。可見取樣對測試的重要性。取樣的關(guān)鍵是確保樣品的代表性,也就是說,具有代表性的樣品才能檢測出正確的結(jié)果,GB3186對不同形態(tài)的涂料產(chǎn)品的取樣做出了規(guī)定,其中至關(guān)重要的是:(1)取樣部位;(2)是取樣數(shù)量。在充分混勻的條件下。取樣部位應(yīng)從上、中、下三個(gè)層面

2漆膜制備

漆膜制備是漆膜性能檢測的第一道工序,它是在產(chǎn)品規(guī)定的標(biāo)準(zhǔn)試板(參見GB/T9271—2008色漆和清漆)上制備漆膜。漆膜制備常用的國家標(biāo)準(zhǔn)有:《GB/T1727—1992漆膜一般制備法》、《GB/T1765—1979(1989)測定耐濕熱、耐鹽霧、耐候性(人工加速)的漆膜制備法》、《GB/T6741—1986均勻漆膜制備法旋轉(zhuǎn)涂漆器法)》和《cB/T1736—1979(1989)絕緣漆的膜制備法》、《HG/T3334電泳漆漆膜制備法》等。如水性涂料是按GB/T1727規(guī)定制備的漆膜,用于一般性能的檢測;按GB/T1765制備的漆膜用于特定性能的測定。GB/T6741規(guī)定的漆膜制備,屬于漆膜一般制備法的一種,更多的用于仲裁檢測試驗(yàn)。漆膜制備除對底材、底材表面處理、涂敷方法、固化條件等作了明確規(guī)定外,另一個(gè)重要特征常常被忽略,即就是厚度。因?yàn)槠崮ず穸葘z測結(jié)果影響很大,制備的漆膜符合規(guī)定厚度才能用于檢測。試驗(yàn)報(bào)告在報(bào)告試驗(yàn)結(jié)果的同時(shí)應(yīng)注明其漆膜厚度范圍。

常見的不規(guī)范行為是,機(jī)械性能如耐沖性和附著力、柔韌性等漆膜厚度超薄,而進(jìn)行耐候性等試驗(yàn)時(shí)涂層超厚,這樣做試驗(yàn)結(jié)果容易合格,但失掉真實(shí)性和可比性。常見的試驗(yàn)報(bào)告,相應(yīng)部分只給出試驗(yàn)結(jié)果,而不報(bào)告漆膜厚度,無法判定試驗(yàn)結(jié)果是在什么厚度下取得的。

3漆膜狀態(tài)調(diào)節(jié)

狀態(tài)調(diào)節(jié)是指漆膜試驗(yàn)前應(yīng)將試樣或試件置于規(guī)定的環(huán)境條件下,保持預(yù)定時(shí)間的操作過程。這一環(huán)節(jié)對試驗(yàn)結(jié)果影響很大,但又往往被忽視。GB92718給出的標(biāo)準(zhǔn)環(huán)境條件為:溫度(23±2)℃,相對濕度(50±5)%或(23±2)℃的環(huán)境濕度。

狀態(tài)凋節(jié)是漆膜制備的一個(gè)環(huán)節(jié),因此預(yù)期時(shí)間在相應(yīng)的漆膜制備方法標(biāo)準(zhǔn)中作了規(guī)定。按GB/T1727進(jìn)行一般性能測試的漆膜制備,自干漆和烘干漆分別進(jìn)行48h和24h的狀態(tài)調(diào)節(jié),然后進(jìn)行各種性能試驗(yàn);按GB/T1765制備漆膜的性能試驗(yàn),自干漆和烘干漆狀態(tài)調(diào)節(jié)時(shí)間分別為7天和1天。

4試驗(yàn)環(huán)境

主要是指試驗(yàn)的溫、濕度環(huán)境。有的檢測項(xiàng)目對環(huán)境條件要求非常嚴(yán)格,如涂料粘度。對漆膜的性能檢測環(huán)境條件,除檢測方法標(biāo)準(zhǔn)有明確規(guī)定外,試驗(yàn)的溫、濕度按GB9278規(guī)定與狀態(tài)調(diào)節(jié)相同。實(shí)際檢測試驗(yàn)時(shí),環(huán)境條件往往達(dá)不到標(biāo)準(zhǔn)要求,有的檢測項(xiàng)目又不需要嚴(yán)格的控制。在非仲裁目的,試驗(yàn)環(huán)境溫濕度可以在非標(biāo)準(zhǔn)條件下進(jìn)行,但試驗(yàn)報(bào)告中應(yīng)標(biāo)明試驗(yàn)環(huán)境的實(shí)際溫濕度范圍。

5試驗(yàn)

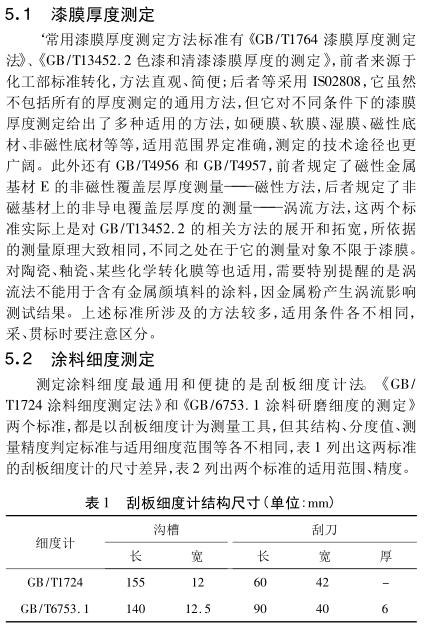

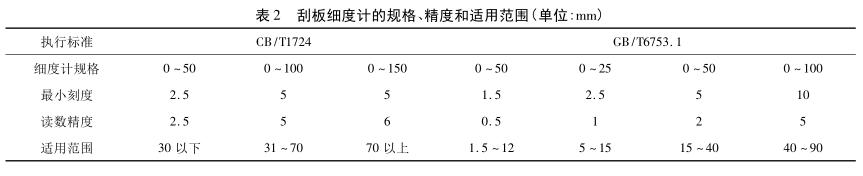

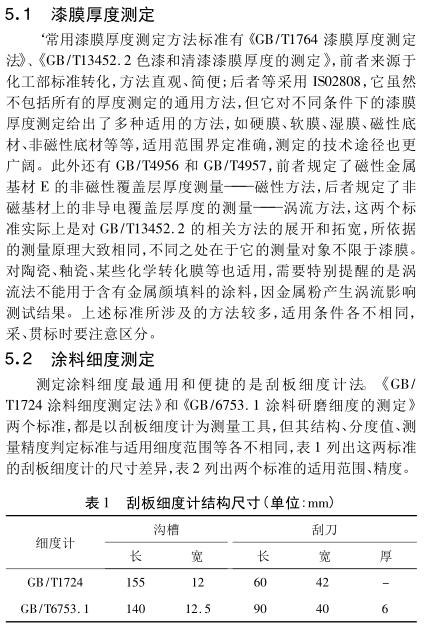

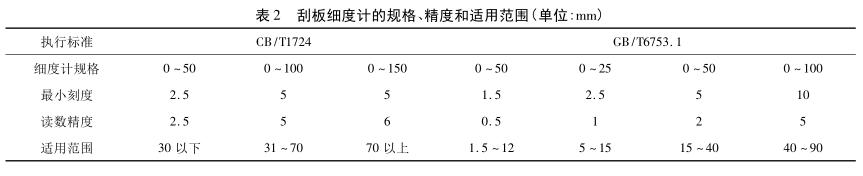

涂料檢測方法、數(shù)據(jù)處理、結(jié)果判定等技術(shù)內(nèi)容全部體現(xiàn)在相應(yīng)的檢測方法標(biāo)準(zhǔn)中,嚴(yán)格執(zhí)行這些標(biāo)準(zhǔn)的規(guī)定,就可以獲得可信賴的結(jié)果。現(xiàn)行技術(shù)標(biāo)準(zhǔn)中不少檢測項(xiàng)目同時(shí)存在幾個(gè)方法標(biāo)準(zhǔn),采標(biāo)和貫標(biāo)必須充分注意它們的適用范圍,防止誤用。下面介紹幾個(gè)檢測項(xiàng)目的采標(biāo)進(jìn)行一些討論。

,原因是兩個(gè)標(biāo)準(zhǔn)的細(xì)度判定方法不一樣所決定的。實(shí)際測定時(shí),一定要嚴(yán)格區(qū)分兩個(gè)標(biāo)準(zhǔn)的刮板細(xì)度計(jì),正確執(zhí)行適用范圍和判定規(guī)則,才能得到正確的結(jié)果,切不可混淆[1]。

5.3漆膜附著力測定

(GB/T5210涂層附著力測定法拉開法》可以定量測得附著力,但試驗(yàn)程序復(fù)雜,特別是試驗(yàn)準(zhǔn)備工作量較大。一般情況下,采用較少。對別的方法不便測定(如超厚涂層)或要求得到確定的力學(xué)數(shù)據(jù)的時(shí)候使用。《GB/T1720涂膜附著力測定法》和《GB/T9286清漆和色漆漆膜劃格試驗(yàn)》都只能得到定性的附著力等級。GB/T1720即劃圈法在我國涂料附著力測定中使用的時(shí)間較長.應(yīng)用范圍較廣泛。GB/T9286即劃格法可以直接在被涂裝產(chǎn)品上進(jìn)行,同時(shí)給出了0、1、2三個(gè)級別為通過等級。在水性涂料檢測中慣選用劃圈法和劃格法快速簡單。

5.4漆膜柔韌性測定

GB/T1731—93(漆膜柔韌性測定》操作簡單方便,被國內(nèi)大多數(shù)廠家所采用。GB/T6742—86(漆膜彎曲試驗(yàn)(圓柱軸)》與ISO1519:2002《色漆和清漆彎曲試驗(yàn)》屬同一種方法,GB/T6742—86是參采用ISO1519:1973的標(biāo)準(zhǔn),這兩個(gè)方法均是采用整板試驗(yàn),且手掌不直接接觸漆膜,消除了人體對試板溫度升

5.5耐鹽水性的測定

耐鹽水性測定通常按GB/T9274—88中浸泡法進(jìn)行。底材材質(zhì)、底材處理及漆膜厚度應(yīng)嚴(yán)格按產(chǎn)品標(biāo)準(zhǔn)規(guī)定。膜厚的均勻產(chǎn)生影響。每次試驗(yàn),溶液應(yīng)重新更換或按規(guī)定進(jìn)行。最好一個(gè)試樣用一個(gè)容器,尤其是測試液具有高電解作用的,浸入的樣板應(yīng)離槽內(nèi)壁、槽底至少30mm,樣板之間相互間隔也至少應(yīng)為30min,以避免樣板之間相互影響,發(fā)生電化學(xué)腐蝕,加快破壞[2]。

5.6耐鹽霧性的測定

鹽霧試驗(yàn)樣板底材的選擇、處理、制備方法、養(yǎng)護(hù)時(shí)間一般在產(chǎn)品標(biāo)準(zhǔn)中有相應(yīng)的要求,也可參照GB/T1765—89《測定耐濕熱、耐鹽霧、耐候性(人工加速)的漆膜制備法》中的規(guī)定制備、養(yǎng)護(hù)樣板。被測試板的背面及周邊可用被測試樣品或已知防腐性能更為優(yōu)異的涂層體系涂敷。如需做劃線(刻透線、劃痕、劃叉)試驗(yàn)時(shí),可用一種具有碳化鎢(硬質(zhì)合金)刀尖的劃線工具(如GB/T1771—91推薦的GB/T9286中的單刃切割器及ASTMD1654—2005推薦使用的ANSIB94.50中類型E)但不允許使用刀片、針、解剖刀、剪刀等類似工具。在樣板表面刻出一條均勻的劃穿底材上所有涂層的不帶毛刺的V字形亮線。如有需要,經(jīng)商定也可劃出幾條線,劃線質(zhì)量可借助低倍放大鏡觀察。常見的劃線形式:兩條交叉線、一條平行于長邊的直線、兩條平行于長邊的直線、兩條垂直線、V字形等[2]。樣板檢查時(shí),可將試驗(yàn)樣板由箱內(nèi)取出后在光線充足或燈2011年39卷第16期光下與標(biāo)準(zhǔn)板進(jìn)行比較。評定可參照相關(guān)產(chǎn)品標(biāo)準(zhǔn)的要求進(jìn)行,也可以參照GB/T1740—89(漆膜耐濕熱測定法》、ASTMD1654—92《涂裝了色漆或涂料的試樣經(jīng)受了腐蝕環(huán)境后的評定》等評定標(biāo)準(zhǔn)中的規(guī)定,對樣板劃線處及未劃線區(qū)單向擴(kuò)蝕蔓延的程度及起泡、生銹、脫落、變色等進(jìn)行檢查、評級。樣板周邊及孔周圍5mm內(nèi)不作考核,最終結(jié)果以三塊試板中級別一致的兩塊為準(zhǔn)。試驗(yàn)樣板劃線處的評定常用方法有:空氣吹除法、淋洗刮擦法、膠帶撕除法。

以上從涂料檢測的幾個(gè)環(huán)節(jié)談了一些采標(biāo)和貫標(biāo)的體會(huì)和認(rèn)識,旨在說明認(rèn)真區(qū)別各項(xiàng)技術(shù)標(biāo)準(zhǔn)的特點(diǎn)和適應(yīng)性,是涂料檢測中值得高度重視的問題。只有認(rèn)真消化技術(shù)標(biāo)準(zhǔn),正確選取標(biāo)準(zhǔn),嚴(yán)格執(zhí)行標(biāo)準(zhǔn),才能確保涂料性能檢測規(guī)范、準(zhǔn)確、置信度得以穩(wěn)步提高。