發布日期:2022-04-18 點擊率:65

從氣孔產生的原因分析, 防止氣孔產生的方法, 首先是單位面積的溶劑量要少, 為此涂膜不能太厚; 其次是涂膜表面在干燥過程中保持流動性。這樣的話, 即使溶劑揮發氣體通過, 形成的孔也會自行填滿, 為此就需要使用干燥速度慢的溶劑, 同時涂膜表面與內部的干燥速度要均衡; 另外, 要控制加熱方式, 避免一下子使大量的溶劑氣化。下面進行具體分析。

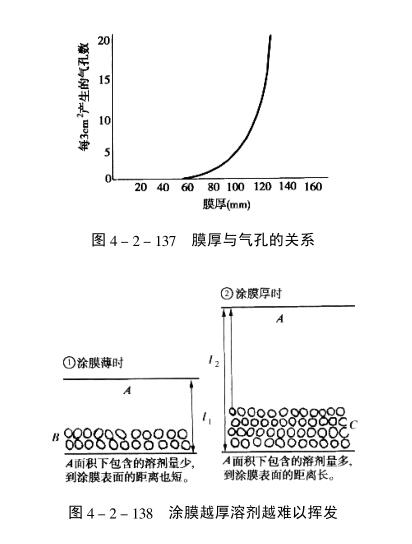

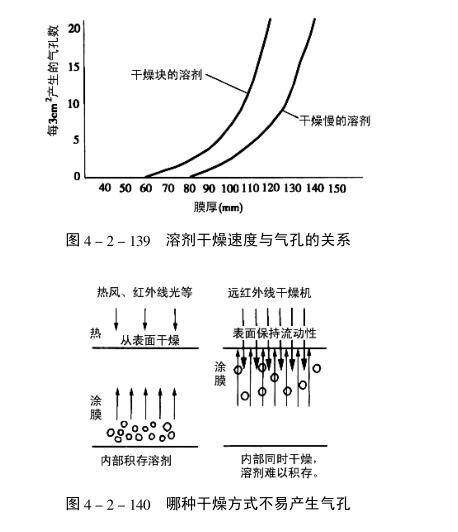

由經驗可知, 若噴薄膜薄, 即使溫度急劇升高, 也不容易出現氣孔, 圖4-2-137是對此進行的驗證性實驗結果。此項實驗, 采用同樣的稀釋劑, 同樣的稀釋率, 只改變噴涂次數, 也即改變每次噴涂的厚度, 進行涂裝對比實驗。(相關儀器:涂層測厚儀)噴涂完后采用同樣的間隔時間, 同樣的加熱升溫方法, 干燥后檢查產生的氣孔數, 由此繪出圖4-2-137。從曲線圖可以看出, 在其他條件相同的前提下, 涂膜越厚越易產生氣孔。其原因如圖4-2-138所示, 涂膜越厚, 同樣大小面積所含溶劑量越多, 因而產生的氣體量越多。

除此之外, 通常溶劑氣體從內部上升到涂膜表面的速度, 與距離的二次方成反比。若膜厚增加一倍, 則蒸發速度變為原來的1/4, 也就是溶劑殘留在涂膜中的時間為原來的 4倍。若加熱, 殘留的大量溶劑急劇蒸發, 也就容易形成氣孔。因此, 膜厚增加一倍, 就不單是溶劑氣體量增加一倍, 還要加上溶劑殘留于涂膜內部的時間要加長這一因素, 產生氣孔的可能性就更大。所以從這一點講, 每次噴涂厚應盡可能薄。但有時要保證表面質量 (光澤等) , 又必須噴一定厚度, 在這種情況下, 具體操作時就要兼顧兩方面的因素。

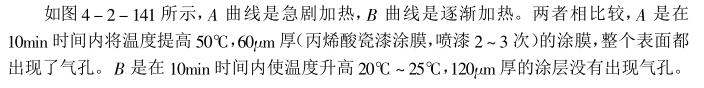

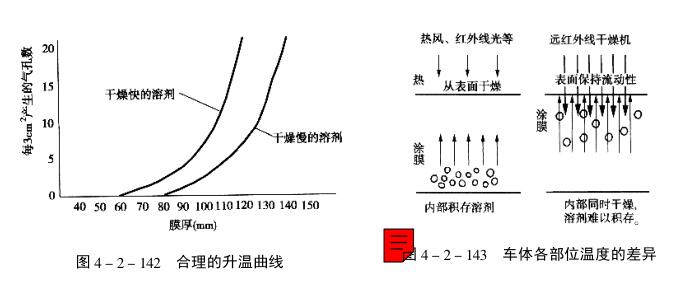

稀釋劑的影響容易產生這樣的誤解, 認為干燥速度快的稀釋劑不會殘留于涂膜內部, 因而不易出現氣孔。但事實上, 使用干燥慢的稀釋劑反而不易出現氣孔。兩者的比較見圖4-2-139。

若使用干燥快的稀釋劑, 涂膜表面會很快干燥, 妨礙內部溶劑的蒸發, 使其殘留在涂膜內部。夏季若使用干燥快的稀釋劑, 未采取任何加熱措施, 卻盡是氣孔, 原因就在這里。

因此, 為了防止出現氣孔, 應使用涂膜表面不會很快干燥的稀釋劑, 以維持涂膜表面的流動性。

用遠紅外線加熱器加熱不易產生氣孔

若采用加熱距離較近的紅外線燈泡進行加熱, 發動機罩、 車頂、 行李箱蓋等涂膜較厚處往往會產生氣孔。采用性能較好的遠紅外線加熱器, 以同樣條件加熱, 則不易出現氣孔。這是因為遠紅外線加熱器具有使涂料從內部開始干燥的性質。熱風式干燥機和紅外線干燥機是從涂膜表面開始干燥, 而遠紅外線干燥器是從表面和內部干燥同步進行如圖4-2-140所示, 即使產生溶劑氣體, 由于表面具有流動性, 也不會由此引起氣孔。不過這只是從理論上判斷, 實際上還不能斷定遠紅外線比熱風式和紅外線式性能更好。

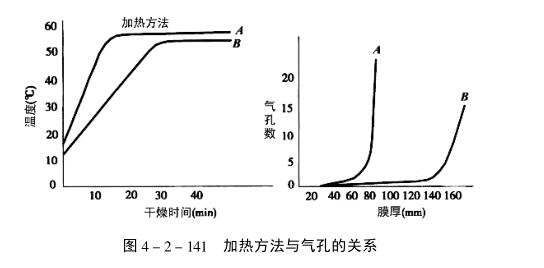

涂膜表面即使已經干燥, 也存在肉眼看不見的縫隙。如果控制溶劑蒸發氣的產生量,使其能達到恰好能通過上述縫隙向外蒸發的程度, 就不會出現氣孔。為此, 在進行干燥作業時, 不能急劇加熱。只要做到了這一點, 產生的溶劑蒸氣少, 漸漸蒸發, 就能通過肉眼看不見的小縫隙逐漸排出。

加熱干燥方法隨噴漆間的結構和干燥機的種類不同而有差異, 不存在所謂最佳方法。

但可以通過測量車體溫度進行比較, 找出既不會產生氣孔, 干燥速度又較快的條件。(相關儀器:干燥時間測定儀)

這種加熱方法對氣孔產生的影響最大。曲線A、B被稱為升溫曲線, 該曲線對烤漆和強制干燥影響很大。該曲線越陡越易出現氣孔, 越平緩越不易出現氣孔。但若過于平緩,雖然不易出現氣孔, 但干燥速度過慢。如圖 4-2-142所示, 在圖示范圍內尋找合理的升溫曲線是提高干燥速度的關鍵。

所謂干燥溫度的測定, 應以車體溫度為準。紅外線和遠紅外線干燥的噴漆間內空氣的溫度沒什么意義。因為這種干燥機發出的輻射熱是在射線碰到車體才開始產生, 因此即使空氣溫度還低, 車體卻已達到較高的溫度。除此之外, 還應注意車頂、 發動機罩等上部, 與車體的下裙部的溫度不相同。如圖4-2-143所示就是對噴漆間內空氣溫度, 車頂部位的溫度、 車體下裙部的溫度測定實例。因此, 為準確控制干燥溫度, 應事先弄清楚干燥機與車體之間的距離變化, 以及隨紅外線加熱器部分燈泡的通斷, 車體各部分的溫度將如何變化。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV