發布日期:2022-04-20 點擊率:67

引言

乙烯、丙烯等低碳烯烴作為工業基礎原料,對國民經濟的發展起著強大的支撐作用,同時乙烯和丙烯的產量也是衡量一個國家石化工業發展水平的重要標志,因此乙烯裝置在石化工業中具有特別重要的地位。長期以來,乙烯裝置的絕大部分設備已經實現國產化,但核心設備"三機"(乙烯壓縮機、丙烯壓縮機、裂解氣壓縮機)以及驅動汽輪機的國產化歷程卻非常緩慢,其生產技術一直為國外幾大公司所壟斷。目前全球最大的乙烯裝置為2014年廣東惠州120萬t/a乙烯裝置,而120萬t/a以上乙烯裝置在國際上尚屬空白。丙烯壓縮機用汽輪機處于整個乙烯裝置工藝流程的上游,由于沒有備機,對機組的性能要求非常高,機組必須滿足安全、穩定、長周期運轉需求,一旦出現問題,不僅丙烯裝置會停產,而且以丙烯為原料的下游裝置都將停產。

此次針對年產150萬t乙烯裝置丙烯壓縮機用汽輪機的國產化問題,杭州汽輪機股份有限公司充分吸收了以往上海石化年產70萬t乙烯三機壓縮機用汽輪機、茂名石化年產80萬t乙烯裂解氣壓縮機用汽輪機、天津石化年產100萬t乙烯裝置裂解氣壓縮機用汽輪機的成功經驗,進一步進行改進創新,并嚴格執行API標準。該項目因進汽參數高,進汽量大,抽汽壓力高,抽汽壓力變化范圍大,針對可能出現的問題,專門設計了新型調節氣閥結構、壓力保護措施以滿足機組需求,保證其穩定運行。

1性能參數

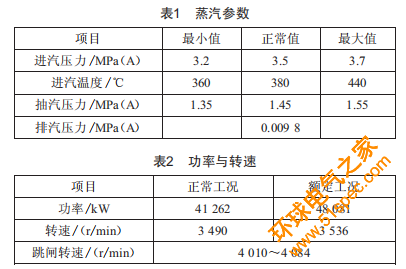

該汽輪機采用常壓抽汽冷凝式結構,其主要的蒸汽參數如表1所示,功率與轉速參數如表2所示。

2主要結構方案以及新技術

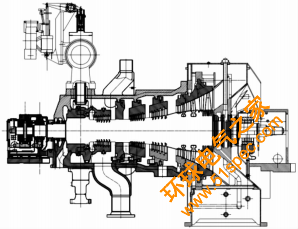

該汽輪機組是目前國內乙烯領域功率最大的丙烯壓縮機用汽輪機,汽輪機型號為ENK80/3.0,采用全周進汽、雙層平臺布置方式,其結構剖面圖如圖1所示。

圖1汽輪機結構剖面示意圖

本文所述汽輪機整個汽缸為水平剖分面結構,上下缸用法蘭面和螺栓連接。汽缸分外缸和內缸,外缸由鑄造式前汽缸及焊接式排汽缸組成,二者通過垂直中分面相接:內缸由兩半進汽室和導葉持環組成,采用雙層缸結構,可把原單層缸承受的巨大蒸汽壓力分攤給內缸和外缸,減少了每層缸的壓差和溫差。轉子為整鍛鋼結構,調節級是沖動式葉片,中間轉鼓級為反動式直葉片,低壓級為扭葉片,均為不調頻葉片。直葉片葉根、型線部分及圍帶三者由整塊材料銑成,扭葉片頂部節距大,葉型薄,采用拉筋結構。轉鼓級葉根為倒T型,調節級和末級為叉型。噴嘴安裝在兩半內缸內,導葉由型材銑制成型,再經過加工而成,導葉葉根為鉤型。導葉成組安裝在導葉持環上,鉚接圍帶,導葉持環再安裝在汽缸上。汽輪機前后徑向軸承為可傾瓦軸承,推力軸承采用自平衡型可傾瓦結構型式。

2.1汽輪機調節汽閥結構設計

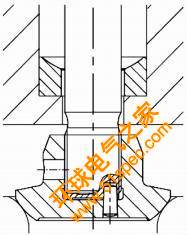

直拉式汽輪機調閥結構如圖2所示,開啟閥碟,需要提供能夠克服閥碟前后壓差的提升力。圖2所示閥碟前壓力為新蒸汽壓力3.5'MP,閥后壓力在汽機未開啟時幾乎為零,提升力相當于蒸汽作用在閥碟及閥座接觸面上的壓力。對于該機組,由于蒸汽流量大,閥碟直徑較大,閥碟接觸面直徑約為a1977,所需提升力FmP×s≈a=6===N,直拉式油動機在杠桿比最大的情況下仍然難以拉動。

圖2直拉式調閥結構

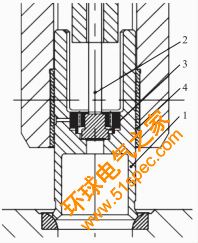

為此,該汽輪機調節汽閥結構的設計采用卸載閥形式,如圖3所示,閥桿2前端帶有一個預啟閥。啟動時,閥桿2提升,會先開啟預啟閥,再開啟閥碟a。預啟閥上蒸汽由閥套4和閥碟a之間的間隙泄漏而來,其壓力低于新蒸汽壓力,預啟閥后壓力在汽機未開啟時幾乎為零。預啟閥的接觸直徑為5=77,因此按新蒸汽壓力計算所需提升力FmP×s≈6861N,常規油動機即可滿足。預啟閥開啟后,卸載腔與閥座3通道連接,由于預啟閥上卸載孔的通流面積大于閥套4和閥碟a之間的間隙面積,閥碟上部蒸汽壓力立即降到與閥后基本相等,此時再開啟閥碟,則所需提升力較小。

a一閥碟:2一閥桿:3一閥座:4一閥套。

圖3卸載閥結構

2.2壓差保護裝置改進

常規的壓力保護只對單點的壓力值進行限定,存在一定的不足,為保證汽輪機在較寬的壓力范圍內安全穩定運行,現對壓力保護進行改進,采用壓差保護措施。在危險級組(內缸與溢流閥)后設置壓力監測點PR、PEa,如圖4所示,利用壓差變化范圍,即AP(PR-PEa)限定機組的報警值、跳機值,并繪制壓差保護曲線,如圖5所示。壓差保護裝置可避免由于單點壓力值超出范圍而引起的報警甚至跳機,亦可避免一條管線上有多臺汽輪機時,一臺故障跳機、抽汽量變化范圍大而引起其他機組聯鎖跳機的情況。

相較于常規的壓力保護措施,壓差保護可以大大降低機組跳機的概率,擴大機組的運行范圍,保證此丙烯壓縮機組能夠長周期穩定可靠運行。

3結語

某石化化工a5=萬t/P乙烯裝置為目前全球范圍內最大單線乙烯裝置,同時驅動丙烯壓縮機用汽輪機是有史以來全球功率最大的乙烯裝置丙烯壓縮機用工業汽輪機。丙烯壓縮機用汽輪機作為整個乙烯裝置流程中的核心動力設備,是我國大型乙烯裝備國產化的又一次重大技術突破,填補了超大型乙烯裝置動力設備國產化的空白。本文針對該汽輪機研制過程中基于機組進汽參數高,進汽量大,抽汽壓力高,抽汽壓力變化范圍大等特點采用的一系列新方案、新結構進行了總結,比如采用卸載閥形式的調節汽閥、壓差保護措施等。這一系列改進和創新,減少了非機組安全問題導致的停機情況,保證了丙烯壓縮機能夠長周期穩定可靠運行。

綜上所述,該項目的成功研制,不僅實現了首臺年產150萬t級乙烯裝置丙烯壓縮機用汽輪機的研制目標,還積累了大量的工程經驗,為后續研制工業應用中更大規模等級的乙烯裝置用汽輪機奠定了基礎。

下一篇: PLC、DCS、FCS三大控

上一篇: 電動汽車電池管理中的